我们在使用高硫镍添加剂时,需要确保镀层中含硫量在0.2%左右,镀层间的电位差要在120mv以上,另外,镀层的光亮度、镀液的分散能力和深镀能力也要满足生产的需要。那么在生产过程中有哪些因素会影响镀层的外观和电位差的呢?

比格莱科技根据现场经验和产品的特性做了分析,主要有以下这4点:

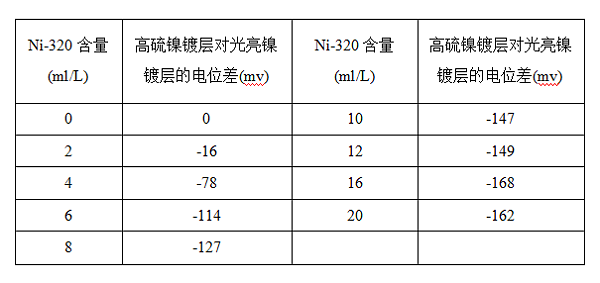

1、添加剂的含量。高硫镍添加剂Ni-320的含量对镀层的外观和电位差均有较大的影响。当Ni-320含量小于4ml/L时,高电流密度区会有白雾;含量在6~20ml/L时,镀层从高区到低区均能获得光亮的镀层。随着高硫镍添加剂Ni-320的含量的不断提高,电位差会越来越大。

2、镀液温度的影响。温度对镀层的光亮度的影响是比较明显的,当温度在35℃以上时,镀层只能达到半光亮的状态,而且高区容易烧焦。建议控制镀液温度在40~45℃,这样能够维持好镀层的光亮度。

3、镀液pH值的影响。随着镀液pH值的逐渐升高,镀层的电位差会逐渐下降,而镀层的光亮度没有较明显的变化。生产时建议控制镀液的pH值在4.0左右。

4、电流密度的影响。Ni-320的电流密度较宽,在0.5~5A/dm2均可使用,不会有烧焦的现象。一般随着电流密度的升高,镀层的电位差会逐步下降。比格莱建议客户在使用Ni-320时,电流密度控制在1~2A/dm2镀2~3分钟,这样既可获得良好外观,又可保证该镀层与光亮镍层有足够的电位差。

因此,在生产过程中,应将镀液中温度、pH值、电流密度及高硫镍添加剂的含量控制在工艺范围内,这样才能保证镀层的良好外观及镀层间有足够的电位差。如果您对电镀镍光亮剂感兴趣,请联系 比格莱客服,可获取免费样品及详细技术资料!

如果您想了解更多关于镀镍的知识,可查看《行业动态 》。