我们在使用酸铜光亮剂的过程中,经常会有工件的镀层发生氧化变色的现象,会影响后续的电镀质量。那么镀层的氧化变色是什么原因引起的呢?

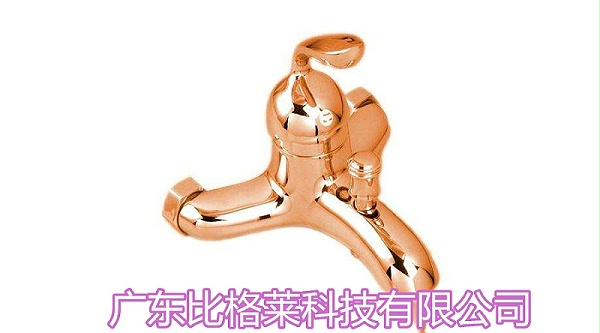

比格莱科技根据现场经验和产品酸铜光亮剂Cu-510的特性做了分析,主要有以下这3点:

1、镀液中光亮剂Cu-510B过量。光亮剂Cu-510B可细化镀层结晶,提高低电流区的分散能力以及高、中区的光亮整平性能。当光亮剂Cu-510B过量时,低区呈云雾状沉积或明显的光亮“断层”现象,镀层容易被氧化变色。当光亮剂Cu-510B过量时,可通过消耗、双氧水处理或碳粉处理镀液,以降低光亮剂Cu-510B的浓度。

2、镀液中有机杂质含量过多。在使用Cu-510的镀液中,镀液中添加剂的分解产物及油脂等有机杂质含量较高时,会导致镀层粗糙、发脆,还容易发生氧化变色。因此,镀液在生产过程中应定期做除杂处理,减少杂质对镀液的影响。

3、工件镀好酸铜后,由于断电或设备故障,导致工件在空气中停留较长时间,镀层发生了氧化变色现象。生产过程中,应尽量缩短工件出槽后在空气中停留的时间,避免工件被氧化变色而影响后续的镀镍质量。

因此,在使用酸铜光亮剂的过程中应注意以上这3点,加强对镀液的维护和管理,避免工件镀层发生氧化变色的现象而影响生产质量。如果您对酸铜光亮剂感兴趣,请联系 比格莱客服 ,可获取免费样品及详细技术资料!

如果您想了解更多关于镀铜的知识,可点击查看《 常见问题 》。