有客户咨询说,在使用焦磷酸盐镀铜光亮剂的生产过程中,出现了电流开不大、沉积速度慢,导致工件镀层镀不厚的现象,这是什么原因引起的呢?

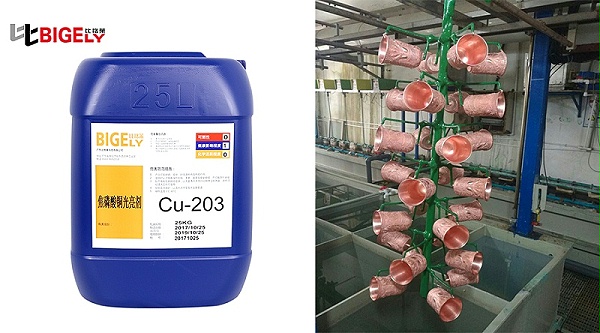

比格莱科技根据现场经验和产品焦磷酸盐镀铜光亮剂Cu-203的特性做了分析,出现这种现象主要有以下这4个原因:

1、镀液温度太低。有的生产线是怕镀液稳定太高容易导致镀液中焦磷酸盐的水解而不敢升高镀液温度。镀液温度低时,电流效率会明显下降,沉积速度就慢。因此,在使用光亮剂Cu-203时镀液温度应控制在50~60℃之间。

2、镀液中铜离子的浓度过低。铜离子浓度较低时,镀层的光亮和整平性比较差,允许的工作电流密度范围较小,沉积速度就比较慢。因此,在生产过程中应控制好焦磷酸铜的浓度在70~100g/L的范围内。

3、焦磷酸钾含量过多或过少。焦磷酸钾是镀液的主要络合剂,当镀液中焦磷酸钾的含量较少时,游离量不足,与铜的络合不良,会造成电流开不大,沉积速度慢的现象;而焦磷酸钾的含量较过多时,则会引起电流效率急剧下降的现象。所以,在生产过程中应控制好焦磷酸钾的含量在250~300g/L的范围内。

4、镀液搅拌不良。在焦铜镀液中,阴极移动和搅拌都能够提高镀层的光亮度,可以直接扩大电流密度范围,并能解决镀液的铜粉问题。因此在生产过程中,阴极移动应采用25~30次/min,而采用空气搅拌时应注意空气净化,防止油污、杂质带进镀液中。

所以,我们在使用焦磷酸盐镀铜光亮剂的生产过程中应注意以上这4点,避免出现电流开不大、沉积速度慢的现象,减少故障的发生。如果您对焦磷酸盐镀铜光亮剂感兴趣,请联系 比格莱客服,可获取免费样品及详细技术资料!

如果您想了解更多关于焦铜的知识,可点击查看《常见问题

》。